Diese Website verwendet Cookies, damit wir dir die bestmögliche Benutzererfahrung bieten können. Cookie-Informationen werden in deinem Browser gespeichert und führen Funktionen aus, wie das Wiedererkennen von dir, wenn du auf unsere Website zurückkehrst, und hilft unserem Team zu verstehen, welche Abschnitte der Website für dich am interessantesten und nützlichsten sind.

Neues aus dem Produktmanagement: Auslegung eines zweistufigen naXture Aktors am Beispiel einer Stanze

Nachdem Sie bereits erleben durften, wie die Auslegung eines einstufigen naXture Aktors funktioniert, geht es jetzt in die nächste Runde:

Hohe Kräfte UND hohe Geschwindigkeiten, in einem kompakten, effizienten Aktor vereint.

Als Anwendungsbeispiel verwenden wir hier eine Stanze. Diese soll in kleinstem Bauraum zwei Herausforderungen meistern:

- Das schnelle Anfahren und

- das kraftvolle Trennen des Materials.

Anforderungen an die Arbeitsaufgabe

Eine Tischstanze für dünne Bleche soll entworfen werden.

- Zu stanzendes Material: Aluminium (A) & Messing (M)

- Stärke des Materials: Bis zu 1mm

- Mittlere Zykluszeit: 3 bis 4 Sekunden

- Gesamthub: 12 mm

Das Systemlayout sieht einen uni-direktionalen Aktor vor, welcher über eine Federrückstellung – nach dem Stanzen – in seine Ausgangsposition zurückgestellt wird.

Auslegung der Arbeitsaufgabe

Für die Ermittlung der Stanzkraft FP in [N] wird folgende Näherung verwendet:

FP = U * t * Rm * 0,9 * f

U: Umfang des Schneidstempels in [mm]

t: Blechdicke in [mm]

Rm: Zugfestigkeit in [N/mm²]

f: Faktor beim Einsatz von Scherschrägen zwischen 0,5 – 1,0

Dabei werden folgende Zahlenwerte eingesetzt:

- U = 10 mm

- f = 1,0

- tA = 0,8 mm; tM = 0,3 mm

- RM_A = 180 MPa; RM_M = 400 MPa

Damit ergeben sich folgende Kraftanforderungen für den Stanzvorgang:

FP_A = 5090 N

FP_M = 3393 N

Auswahl des naXture Antriebs

Nehmen wir nun die Kraft FP_A und beaufschlagen diese um 60%, so ergibt sich unsere maximale Applikationskraft Fmax:

Fmax= FP_A * 1,6 = 5090 N * 1,6 = 8144 N

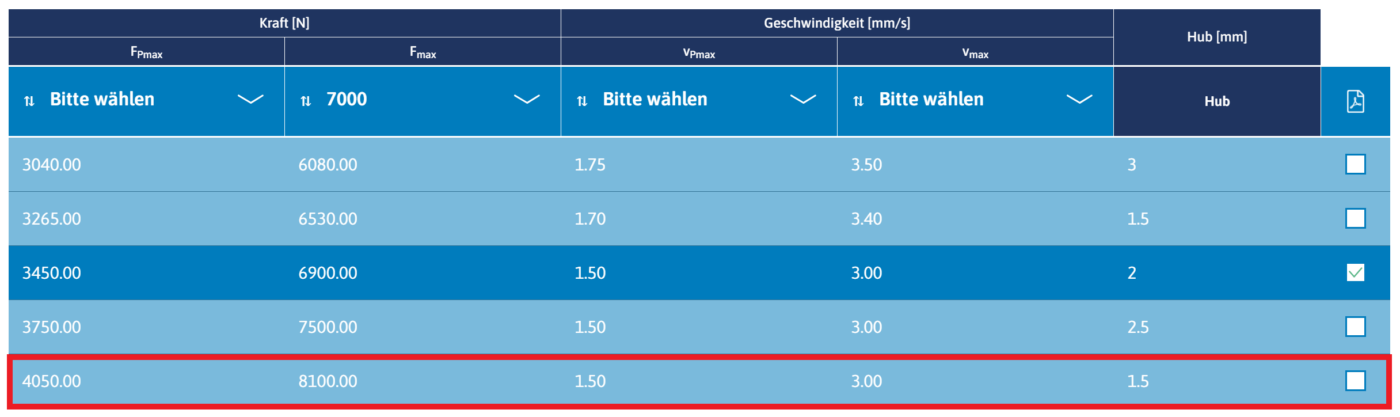

Mit diesem Fmax können wir nun in unserem Auswahltool die entsprechende Konfiguration auswählen.

Der „Best match“ ist hier der Aktor mit Fmax = 8100 N. Mit einer Kraft von FPmax = 4050 N. Dieser Wert liegt etwa 25% unter der Stanzkraft FP_A. Damit besteht ausreichend Reserve für die Dynamik im Stanzvorgang.

Falls Sie noch nicht wissen, wie unser Mustertool genutzt werden kann, empfehlen wir folgenden Beitrag:

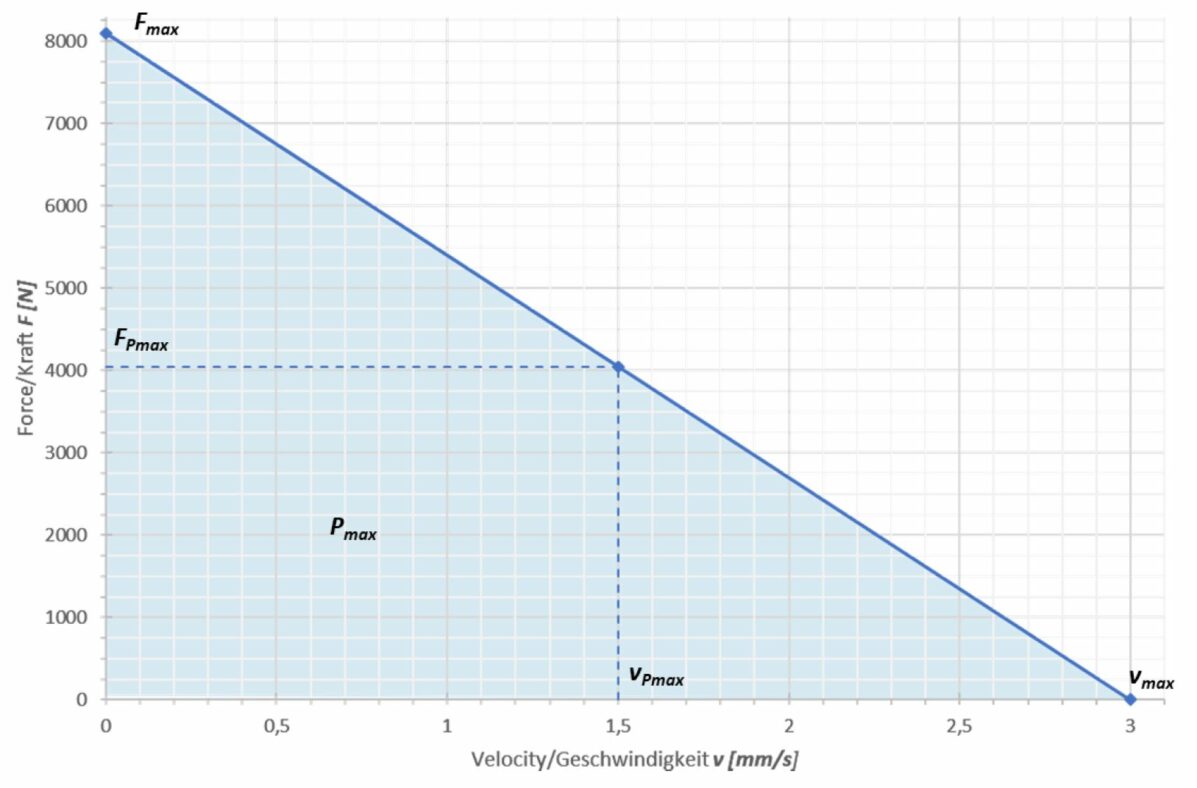

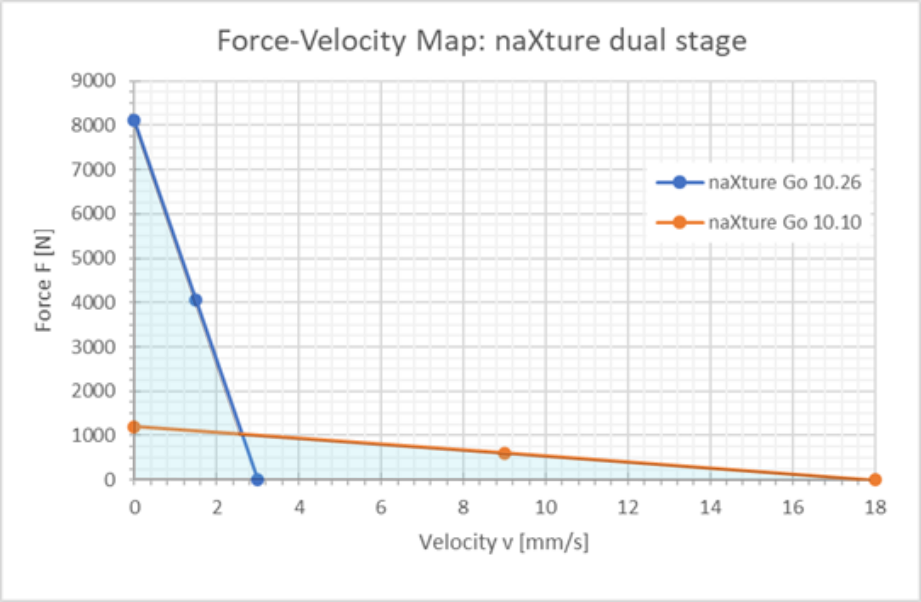

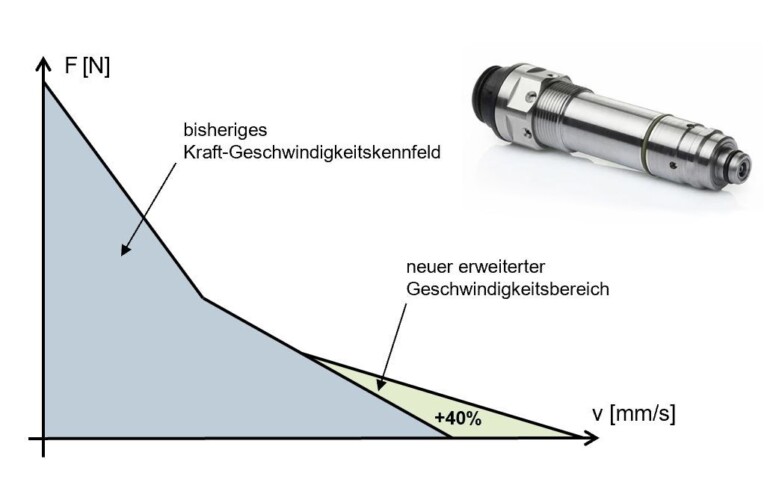

Kraft/Geschwindigkeitsdiagramm des ausgewählten Aktors:

Bei einer maximalen Geschwindigkeit von vmax = 3 mm/s können wir die Forderung nach einer Zykluszeit von 3 s, über einen Hub von 12 mm, in einer einstufigen Aktor-Konfiguration nicht erfüllen.

Wie bereits aus der klassischen Hydraulik bekannt ist, können hier zweistufige Systeme eine Lösung bieten: eine erste Stufe, mit einem verringerten hydraulischen Querschnitt, ermöglicht eine schnellere Bewegung, während eine zweite Stufe, mit größerem hydraulischem Querschnitt, für die Erzeugung von hohen Kräften verwendet wird. Genau diesen Ansatz können wir auch mit naXture umsetzen.

- Zügige Annäherungsfahrt über 9 mm mit einem verringerten Querschnitt und…

- …einen kraftvollen Hub von 3 mm mit einer gesteigerten Kraft über einen vergrößerten Querschnitt.

Den Gesamthub des Stanzaktors von 12 mm unterteilen wir in 2 Bereiche:

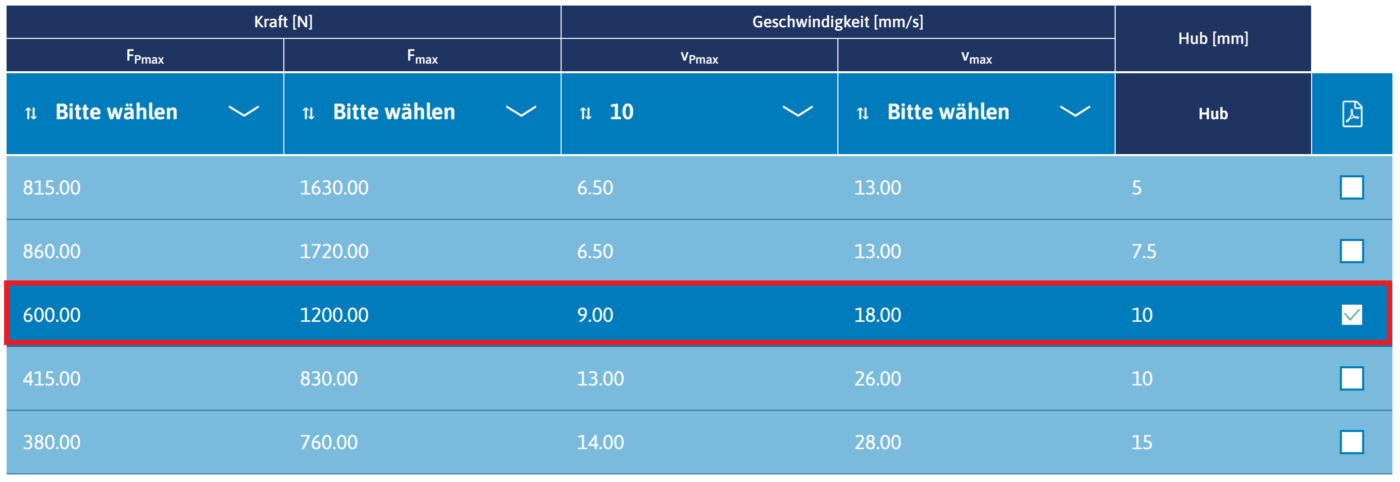

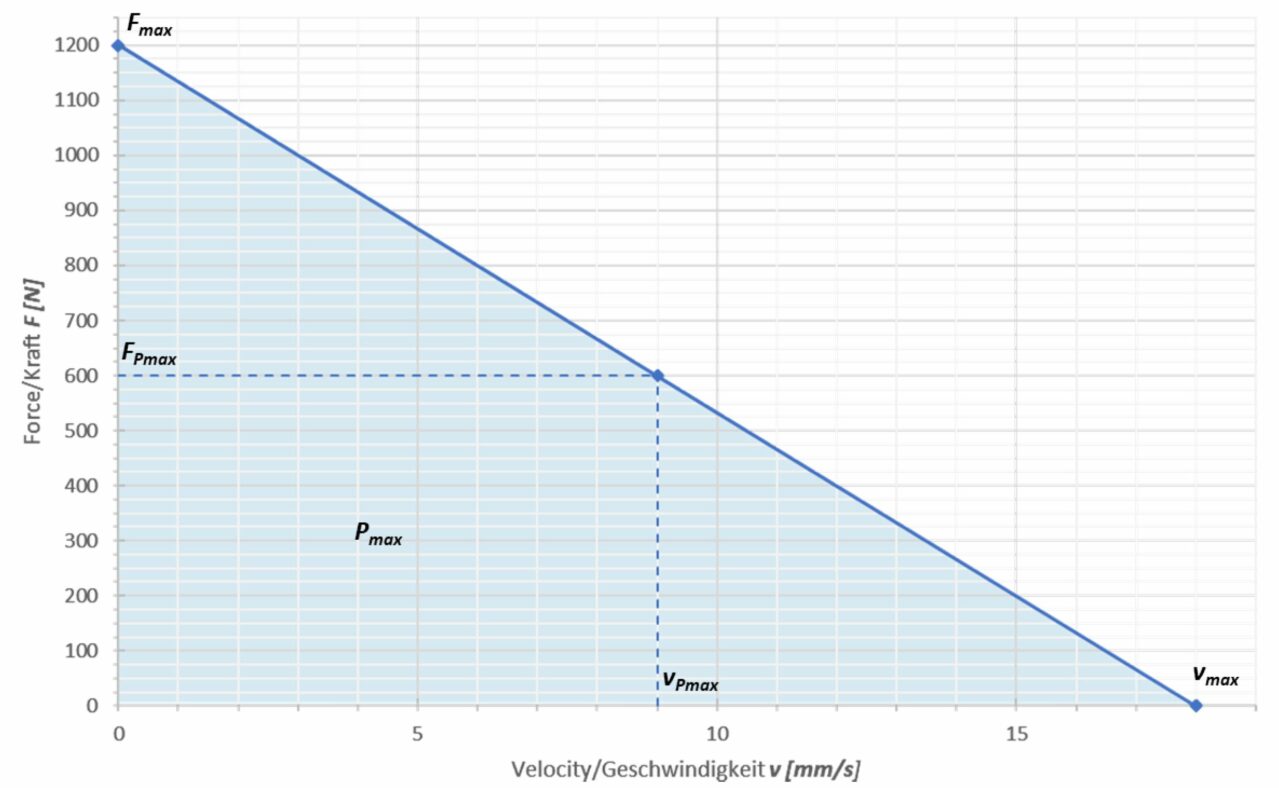

Der ausgewählte Aktor, für den Bereich mit gesteigerter Kraft, hat eine Geschwindigkeit von vPmax = 1,5 mm/s im Bereich der maximalen Leistung. Daraus ergibt sich ein Zeitbedarf von 2 s für die Strecke von 3 mm; für die Annäherungsfahrt verbleibt dann noch eine Sekunde für den Weg von 9 mm. Damit können wir uns eine Aktor-Konfiguration mit einer Geschwindigkeit vPmax von 9 mm/s heraussuchen.

Das Mustertool liefert uns einen passenden Aktor:

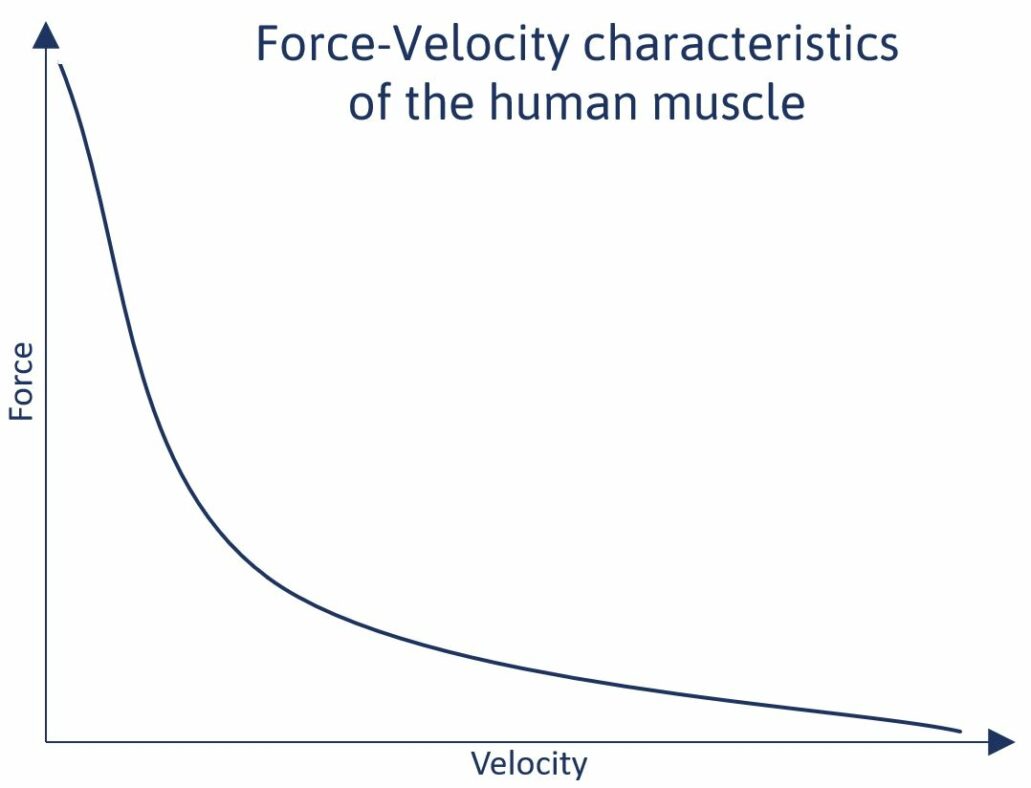

Legen wir nun diese beiden Konfigurationen in einem Kraft-Geschwindigkeits-Diagramm übereinander, so erhalten wird das Kennfeld eines zweistufigen Aktors, ähnlich dem menschlichen Muskel:

Hier, zum Vergleich, die qualitative Kennlinie des menschlichen Muskels.

Überprüfung der Auslegung

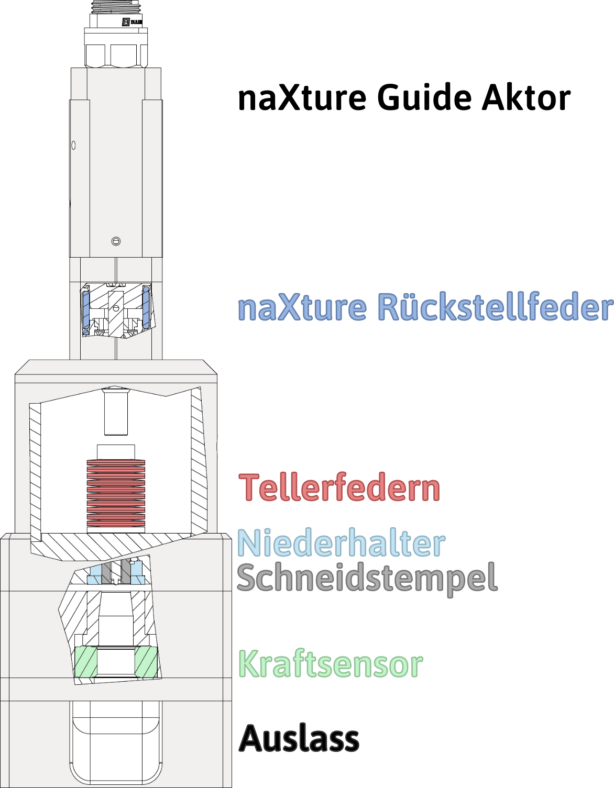

Aufbau der Stanz-Applikation:

- naXture Guide Aktor

- Der hier ausgelegte naXture Aktor mit inhärenter Druckrückmessung

- naXture Rückstellfeder

- Die zur Rückstellung des unidirektionalen naXture Guide Aktors integrierte Feder

- Tellerfedern

- Tellerfeder Paket zur Rückführung des Schneidestempels

- Kraftsensor

- Integrierter Kraftsensor zur Messung der Kraft-Kennlinie während des Stanzvorgangs

- Auslass

- Öffnung zum Ausstoß des Stanzkörpers

Der oben abgebildete naXture Guide Aktor wurde im vorherigen Schritt mit zwei Stufen vorausgelegt. In diesem Schritt werden wir nun das System detaillieren:

- Überlagerung der Kraft-Weg-Kennlinie der Federrückstellung.

- Bewertung des Einflusses eines Tellerfederpaketes für den Niederhalter.

- Einfluss der Reibung aus der Kolbenabdichtung.

Ablauf des Stanzvorgangs:

- Strecke s1 [ 0; 9 ] mm:

der Abtriebskolben des Aktors macht eine Annäherungsfahrt. Am Ende der Strecke s1 trifft der Abtriebskolben auf den Schneidstempel - Strecke s2 [ 9; 10,5 ] mm:

der Schneidstempel fährt bis auf Kontakt zum Werkstück; die Schneidkraft wird aufgebracht - Strecke s3 [ 10,5; 11,5 ] mm:

der Schneidstempel stanzt - Strecke s4 [ 11,5; 12 ] mm:

Ausschieben des Stanzgutes

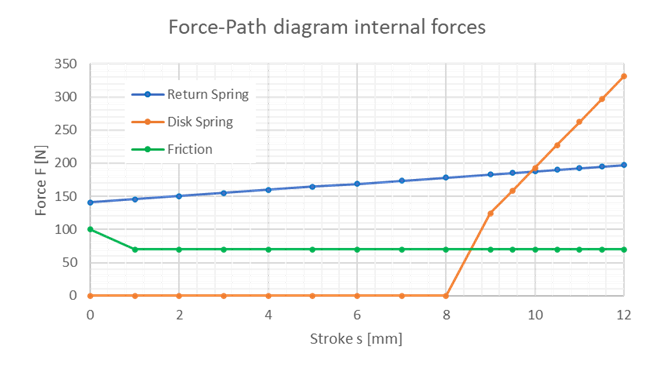

Das Design des Aktors sieht den Einsatz einer Federrückstellung vor. Die Auswahl der Federrate und Vorspannung ist so gewählt worden, dass der Abtriebskolben – nach Abschalten der elektrischen Versorgung – wieder in die Ausgangsposition zurückfährt:

- Federrate cF: 4,69 N/mm

- Vorspannkraft FVF: 141 N

- Die Feder wird über den gesamten Hub gespannt.

Damit der Schneidstempel nach den Stanzen zurückfährt, wird ein Paket aus Tellerfedern verwendet:

- Spannweg s: 0,41 mm

- Spannkraft Fs (0,41mm): 690 N

- Anzahl der Tellerfedern: 10

- Vorspannung FVT: 124 N

- Hub: 3 mm

Das Spannen des Federpakets beginnt mit dem Auftreffen des Abtriebskolbens auf den Schneidstempel.

Die Reibung der Kolbenabdichtung kann während der Montage des Abtriebs in das Aktorgehäuse gemessen werden.

Ein typischer Wert für die verwendete Dichtung liegt bei ungefähr 70N. Ein Losbrechen des Abtriebskolben wird mit 100 N angenommen.

Das nachfolgende Diagramm zeigt den Verlauf der inneren Kräfte über den Weg:

In der nachfolgenden Tabelle finden Sie die ermittelten Werte (Aluminium) für:

- Den zurückgelegten Weg,

- die inneren Kräfte aus Reibung, Rückstellfeder und Tellerfederpaket,

- die Stanzkraft,

- die zugehörigen Geschwindigkeiten aus den Kraft-Geschwindigkeits-Diagrammen der Aktor-Stufen

- und die entsprechenden Zeiten.

| Hub [mm] | Systemkraft [N] | Reibung [N] | Rückstellfeder [N] | Tellerfeder [N] | Stanzkraft [N] | Geschw. [mm/s] | Zeit inkr. [s] | Zeit abs. [s] |

|---|---|---|---|---|---|---|---|---|

| 0,0 | 241,0 | 100,0 | 141,0 | 0,0 | – | 14,4 | 0,00 | 0,00 |

| 1,0 | 215,7 | 70,0 | 145,7 | 0,0 | – | 14,8 | 0,07 | 0,07 |

| 2,0 | 220,4 | 70,0 | 150,4 | 0,0 | – | 14,7 | 0,07 | 0,14 |

| 3,0 | 225,1 | 70,0 | 155,1 | 0,0 | – | 14,6 | 0,07 | 0,20 |

| 4,0 | 229,7 | 70,0 | 159,7 | 0,0 | – | 14,6 | 0,07 | 0,27 |

| 5,0 | 234,4 | 70,0 | 164,4 | 0,0 | – | 14,5 | 0,07 | 0,34 |

| 6,0 | 239,1 | 70,0 | 169,1 | 0,0 | – | 14,4 | 0,07 | 0,41 |

| 7,0 | 243,8 | 70,0 | 173,8 | 0,0 | – | 14,3 | 0,07 | 0,48 |

| 8,0 | 248,5 | 70,0 | 178,5 | 0,0 | – | 14,3 | 0,07 | 0,55 |

| 9,0 | 377,4 | 70,0 | 183,2 | 124,2 | – | 12,3 | 0,08 | 0,63 |

| 9,5 | 414,2 | 70,0 | 185,5 | 158,7 | – | 2,8 | 0,18 | 0,81 |

| 10,0 | 451,1 | 70,0 | 187,9 | 193,2 | – | 2,8 | 0,35 | 1,16 |

| 10,5 | 5577,9 | 70,0 | 190,2 | 227,7 | 5090 | 0,9 | 1,07 | 2,23 |

| 11,0 | 4087,7 | 70,0 | 192,5 | 262,2 | 3563 | 1,5 | 0,67 | 2,90 |

| 11,5 | 1070,6 | 70,0 | 194,9 | 296,7 | 509 | 2,6 | 0,19 | 3,10 |

| 12,0 | 598,4 | 70,0 | 197,2 | 331,2 | – | 2,8 | 0,18 | 3,28 |

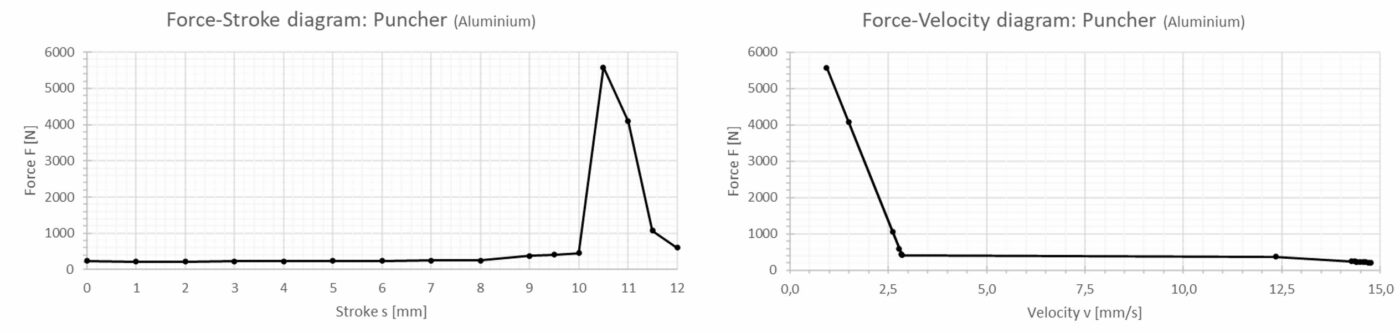

Die nachfolgenden Grafiken zeigen den Kraftverlauf für Aluminium über dem Weg sowie das dazugehörige Kraft/Geschwindigkeits-Diagramm:

Mit Blick auf die Werte für die Stanzkraft und die Zeitdauer für den Stanzzyklus von 3,3 s liegt die Auslegung im Bereich der Anforderungen.

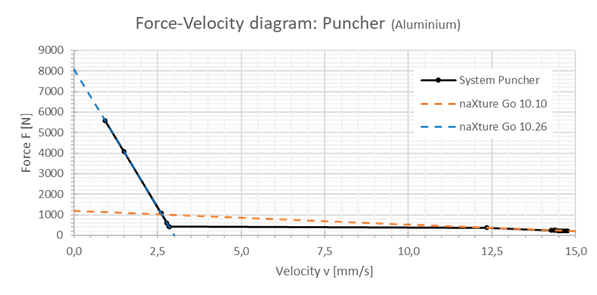

Legen wir vergleichend die Grafen für die Einzelaktoren über den des gewählten Systems, dann zeigt sich, dass die errechneten Werte für die Kräfte und Geschwindigkeiten auf bzw. innerhalb der Grenzen der Aktor-Kennlinien liegen:

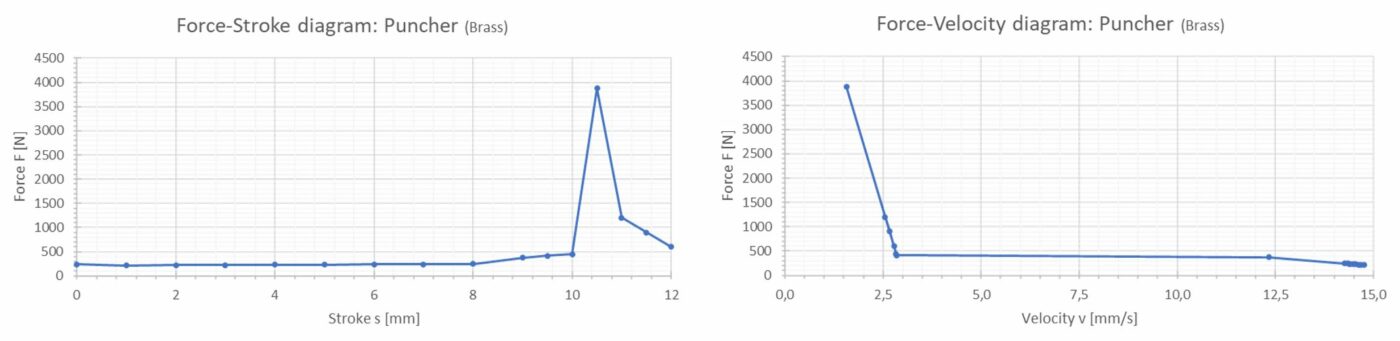

Zur Vervollständigung noch die Diagramme des Kraftverlaufs für Messing über dem Weg sowie das dazugehörige Kraft-Geschwindigkeits-Diagramm:

Auch für das Stanzen von Messing ist die Aktorauslegung passend. Durch das niedrigere Kraftniveau resultierend aus dem dünneren Blech, ergibt sich eine kürzere Zykluszeit von unter 2 Sekunden.

Somit liegt dann die geforderte mittlere Zykluszeit im Rahmen der Anforderungen von 3 Sekunden.

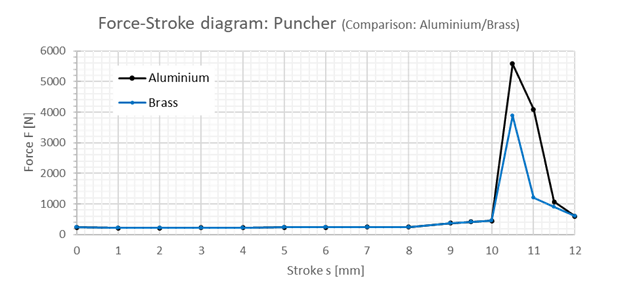

Hier nochmal beide Kraft-Weg-Diagramme im Vergleich:

Die ausgelegte Stanzanwendung präsentiert auf der automatica 2022

Sie möchten verstehen, wie naXture Guide die gezeigte Überwachung des Stanzprozesses ermöglicht?

Unser nächster Blog-Eintrag liefert die Antwort!

Interesse geweckt?

Dann schauen Sie doch auch mal hier rein

- MetisMotion präsentiert „Ultimate design flexibility for YOU!“ mit naXture @ automatica 2023

- MetisMotion – Werde Teil unserer ERFOLGSGESCHICHTE

- Mitten aus der MetisMotion – Unsere neuesten Teammitglieder im Fokus

- Neues aus dem Produktmanagement: Auslegung eines zweistufigen naXture Aktors am Beispiel einer Stanze

- MetisMotion präsentiert naXture Guide – den ersten Aktor mit dem sechsten Sinn @ automatica 2022

- MetisMotion @ automatica 2022 || naXture Guide Launch

- Neues aus dem Produktmanagement: naXture auf der Überholspur

- Ausblick F&E – Förderprojekt PIA

- Fachartikel in der November Ausgabe der Konstruktions Praxis